互感器厂的质量控制措施

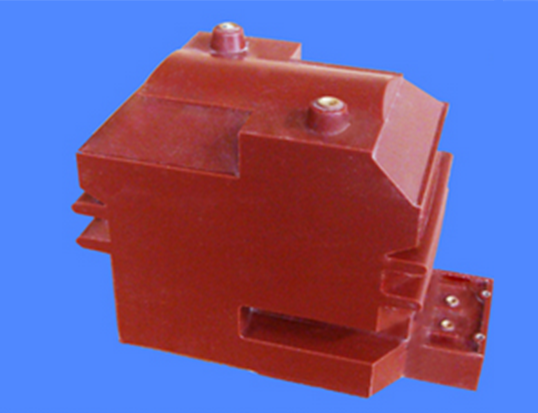

互感器广泛应用于电力系统中,是保证电能计量、保护和控制的关键设备之一。为了确保互感器的可靠性和长期稳定性,互感器厂需要采取一系列质量控制措施。本文将详细介绍互感器厂在生产过程中常见的质量控制措施,帮助提升产品质量,满足市场需求。

1. 原材料采购和检验

质量控制的第一步是确保原材料的合格性。互感器厂通常要求供应商提供严格的材料检验报告,包括材料的化学成分、物理性能等。厂方对所有进入生产环节的原材料进行检验,确保其符合设计要求。特别是对于核心材料,如磁性材料和导体,厂方需采用高精度仪器进行测试,以避免质量隐患。

2. 生产过程的严格控制

互感器的生产过程涉及多个环节,每一个环节的控制都对产品质量有重要影响。首先,厂方应确保生产设备的良好运行,定期进行维护和校验。其次,在生产过程中,必须对每一个工序进行严格监督,确保操作人员按照标准作业规程进行操作。例如,绕线时要求绕线工艺精细,以确保匝数精确,线圈紧密,从而提高互感器的精度和稳定性。

3. 产品的过程检验和测试

在互感器的生产过程中,多个阶段都需要进行中间检验。比如,在完成绕线和装配后,要进行电气性能测试,确保互感器的工作电压、电流比符合设计要求。常见的测试项目包括比值误差、线性误差、耐压试验等。此外,成品互感器在出厂前还要经过全面的性能测试,以确保其在各种工作条件下都能正常运行。

4. 自动化检测和智能化管理

随着技术的进步,越来越多的互感器厂引入自动化检测系统和智能化管理平台。自动化检测系统可以快速、准确地识别产品的缺陷,减少人工误差,提高生产效率。智能化管理平台则能够实时监控生产进度和产品质量,及时发现问题并进行调整,从而确保生产过程中每一环节的质量控制。

5. 产品质量追溯体系

为了提高产品质量的可追溯性,互感器厂通常会建立完善的质量追溯体系。每一台互感器从原材料采购、生产加工到最终测试,都有详细的记录和档案。产品出厂后,厂方可根据追溯系统追踪产品的生产过程,及时发现质量问题并进行改进。

6. 客户反馈与持续改进

互感器厂应积极收集客户反馈信息,了解客户在使用产品过程中遇到的问题。通过对客户反馈的分析,厂方可以针对性地改进产品设计和生产工艺,确保产品能够更好地满足客户的需求。此外,厂方还应定期组织员工进行培训,提升其质量意识和技术水平,从而提高整体生产能力。

总结

互感器厂的质量控制措施是确保产品性能稳定和安全可靠的关键。通过严格的原材料检验、生产过程控制、自动化检测和智能化管理等多方面措施,可以有效提高互感器的质量水平,降低生产缺陷率,增强市场竞争力。质量控制不仅是互感器厂的核心竞争力之一,也是保证电力系统安全运行的基础。